Chaque fois que vous conduisez en douceur d'un point A à un point B, vous profitez non seulement du confort de votre voiture, mais également de l'ingénierie sophistiquée qui la rend sûre et fiable. Au-delà de son confort et de ses caractéristiques de protection se cache un aspect moins connu mais crucial : les performances mécaniques savamment optimisées des matériaux microstructurés. Ces matériaux, essentiels mais souvent méconnus, renforcent votre véhicule, garantissant durabilité et résistance à chaque trajet.

Heureusement, les scientifiques du Laboratoire d'informatique et d'intelligence artificielle du MIT (CSAIL) ont pensé à cela pour vous. Une équipe de chercheurs est allée au-delà des méthodes traditionnelles d’essais et d’erreurs pour créer des matériaux aux performances extraordinaires grâce à la conception informatique. Leur nouveau système intègre des expériences physiques, des simulations basées sur la physique et des réseaux de neurones pour surmonter les écarts souvent constatés entre les modèles théoriques et les résultats pratiques. L’un des résultats les plus frappants : la découverte de composites microstructurés – utilisés dans tout, des voitures aux avions – qui sont beaucoup plus résistants et durables, avec un équilibre optimal entre rigidité et ténacité.

« La conception et la fabrication de composites sont fondamentales pour l'ingénierie. Nous espérons que les implications de nos travaux s’étendront bien au-delà du domaine de la mécanique des solides. Notre méthodologie fournit un modèle de conception informatique qui peut être adaptée à divers domaines tels que la chimie des polymères, la dynamique des fluides, la météorologie et même la robotique », explique Beichen Li, doctorant au MIT en génie électrique et informatique, affilié au CSAIL, et chercheur principal du projet.

Un article en libre accès sur le travail a été Publié dans Avancées scientifiques plus tôt ce mois-ci.

Dans le monde dynamique de la science des matériaux, les atomes et les molécules sont comme de minuscules architectes, collaborant constamment pour construire l’avenir de tout. Néanmoins, chaque élément doit trouver son partenaire idéal et, dans ce cas, l’accent a été mis sur la recherche d’un équilibre entre deux propriétés essentielles des matériaux : la rigidité et la ténacité. Leur méthode impliquait un vaste espace de conception de deux types de matériaux de base – l’un dur et cassant, l’autre mou et ductile – pour explorer diverses dispositions spatiales afin de découvrir des microstructures optimales.

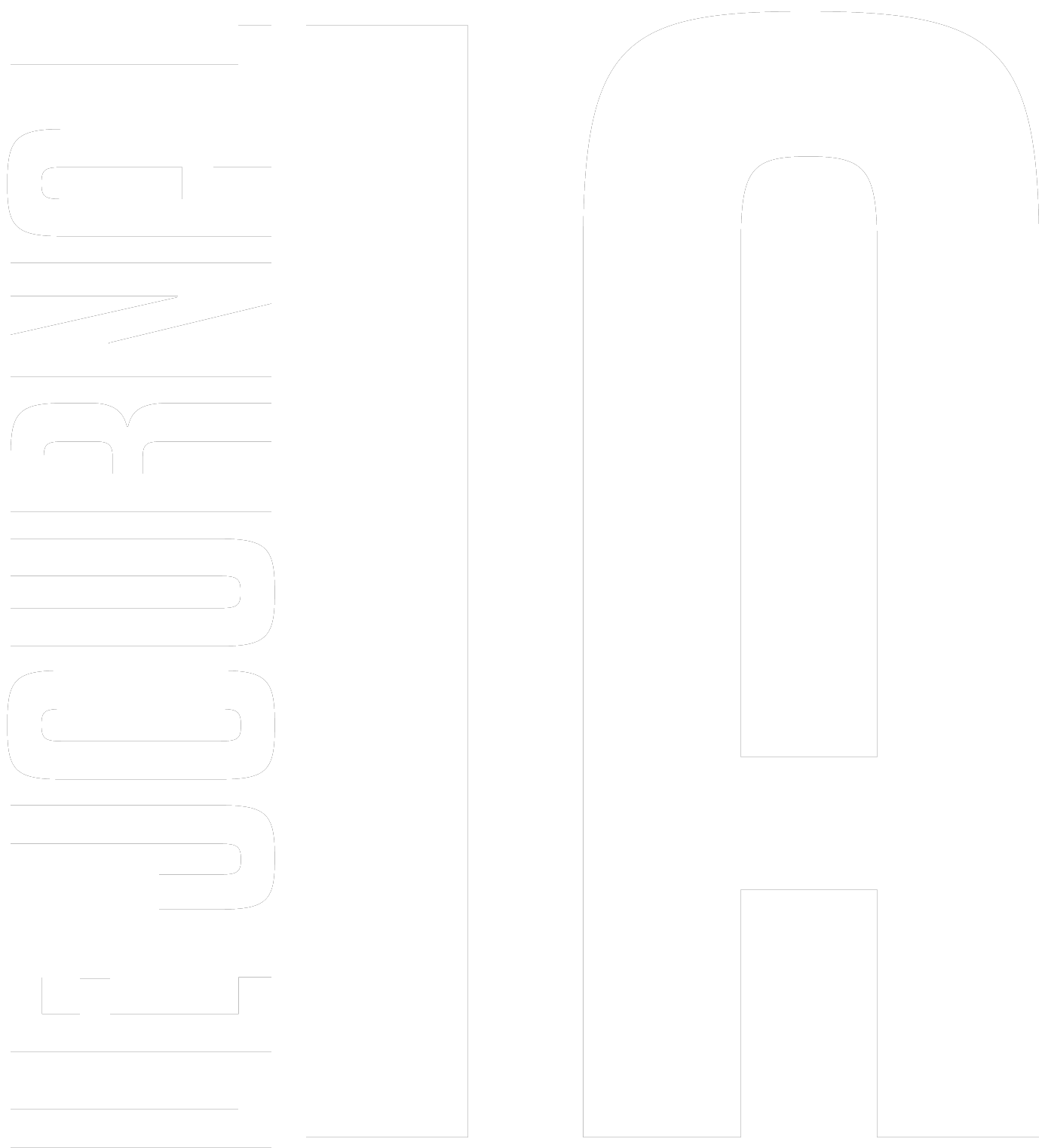

Une innovation clé dans leur approche était l'utilisation de réseaux de neurones comme modèles de substitution pour les simulations, réduisant ainsi le temps et les ressources nécessaires à la conception des matériaux. «Cet algorithme évolutif, accéléré par les réseaux de neurones, guide notre exploration, nous permettant de trouver efficacement les échantillons les plus performants», explique Li.

Microstructures magiques

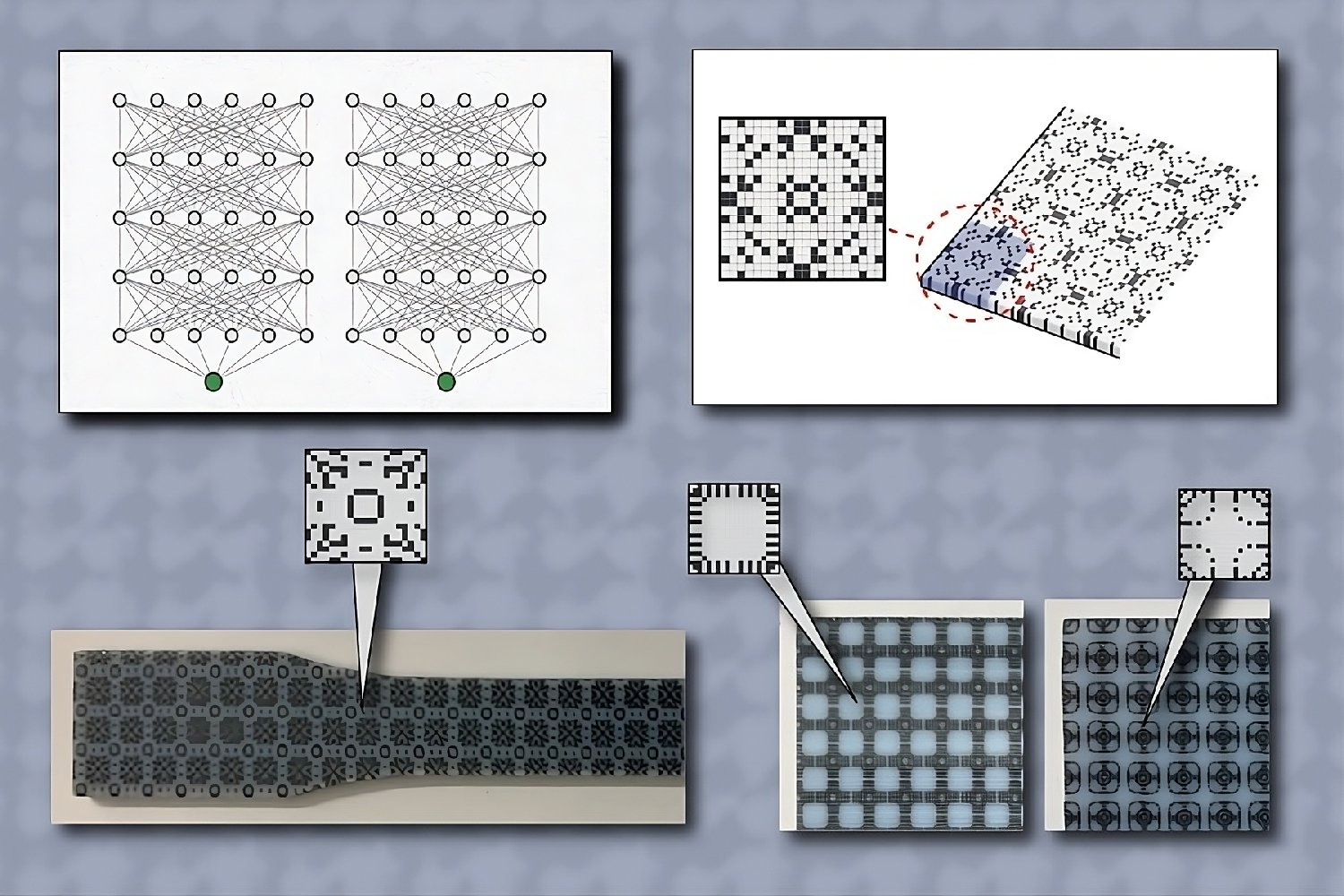

L’équipe de recherche a commencé son processus en fabriquant des photopolymères imprimés en 3D, à peu près de la taille d’un smartphone mais plus minces, et en ajoutant une petite encoche et une coupe triangulaire à chacun. Après un traitement spécialisé à la lumière ultraviolette, les échantillons ont été évalués à l’aide d’une machine d’essai standard – l’Instron 5984 – pour des essais de traction afin d’évaluer la résistance et la flexibilité.

Simultanément, l’étude a combiné des essais physiques avec des simulations sophistiquées. À l’aide d’un cadre informatique haute performance, l’équipe a pu prédire et affiner les caractéristiques des matériaux avant même de les créer. Le plus grand exploit, selon eux, réside dans la technique nuancée consistant à lier différents matériaux à une échelle microscopique – une méthode impliquant un motif complexe de minuscules gouttelettes fusionnant des substances rigides et flexibles, trouvant le bon équilibre entre résistance et flexibilité. Les simulations correspondaient étroitement aux résultats des tests physiques, validant ainsi l’efficacité globale.

Le système était complété par leur algorithme « d'optimisation multi-objectif accélérée par réseau neuronal » (NMO), permettant de naviguer dans le paysage de conception complexe des microstructures, dévoilant des configurations présentant des attributs mécaniques presque optimaux. Le flux de travail fonctionne comme un mécanisme d’autocorrection, affinant continuellement les prédictions pour les aligner davantage sur la réalité.

Cependant, le voyage n’a pas été sans défis. Li souligne les difficultés liées au maintien de la cohérence de l'impression 3D et à l'intégration des prédictions, des simulations et des expériences du monde réel dans un pipeline efficace.

Quant aux prochaines étapes, l’équipe s’efforce de rendre le processus plus utilisable et évolutif. Li prévoit un avenir où les laboratoires seront entièrement automatisés, minimisant la supervision humaine et maximisant l’efficacité. « Notre objectif est de tout voir, de la fabrication aux tests et calculs, automatisé dans une configuration de laboratoire intégrée », conclut Li.

L'auteur principal et professeur du MIT Wojciech Matusik, ainsi que le professeur agrégé de l'Université des sciences et technologies de Pohang, Tae-Hyun Oh, et Bolei Deng, affilié au MIT CSAIL, ancien postdoctorant et maintenant professeur adjoint à Georgia Tech, se joignent à Li dans l'article ; Wan Shou, ancien postdoctorant et aujourd'hui professeur adjoint à l'Université de l'Arkansas ; Yuanming Hu MS '18 PhD '21 ; Yiyue Luo MS '20 ; et Liang Shi, étudiant diplômé du MIT en génie électrique et informatique. Les recherches du groupe ont été financées en partie par Baden Aniline and Soda Factory (BASF).